Содержание

- Технология ультразвукового контроля сварных соединений

- Схемы контроля раличных типов сварных соединений

- Регламент проведения

- Оборудование, которое применяется в рамках ультразвукового контроля

- Преимущества метода

Сварные соединения металлоконструкций и изделий обязательно должны быть проверены на качество сварки. Наиболее оптимальным способом является ультразвуковой контроль сварных соединений (УЗК) — неразрушающий метод контроля, при котором используется ультразвуковая диагностика.

УЗК сварных соединений направлено на выявление внутренних дефектов сварочных швов и соединений с точным определением их расположения и глубину. Позволяет выявить скрытые недостатки сварки, несущие угрозу для целостности изделия и его дальнейшей безопасной эксплуатации.

Технология ультразвукового контроля сварных соединений

В технологию ультразвукового контроля сварных соединений входит выполнение следующих действий:

- Оценка дефектоскопии.

- Подготовительная работа.

- Настройка оборудования.

- Поиск и выявление недостатков.

- Измерение координат.

- Установка размеров недостатков.

- Установка формы дефектов.

- Оценка допустимости недостатков.

- Оценка качества.

- Оформление отчета с результатами контроля.

Схемы контроля различных типов сварных соединений

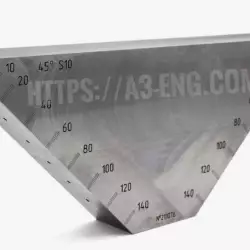

Для того чтобы убедиться в качестве сварных соединений, необходимо исследовать их ультразвуком. Для этого в свариваемый металл через основной металл вводятся колебания с помощью наклонных искателей. Тип искателя, метод зондирования и способ его перемещения зависят от размера и характера сварного соединения, а также от вида имеющихся в нем дефектов.

Угол ввода колебаний должен быть таким, чтобы расстояние между искателем и швом было как можно меньше, а направление луча было как можно ближе к нормальному. Это обеспечит максимальную площадь возможных дефектов. Таким образом, двойной или многократно отраженный луч используется в тех случаях, когда размеры валика для усиления шва не позволяют проверить шов прямым или однократно отраженным лучом при оптимальном угле ввода луча.

Регламент проведения

Такой вид контроля выполняется в строгом соответствии регламента, который рекомендован специалистами. Данные требования установлены в ГОСТе 14782-86 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые». Регламент можно использовать при сварочных соединениях стыкового, углового, нахлесточного и таврового типа.

Работа ультразвукового контроля сварных соединений проводится в следующем порядке:

- Подготовка шва и околошовной поверхности. В этом месте необходимо произвести полную очистку от различных покрытий, следов коррозии и ржавчины.

- Обработка места исследования. Поверхность обрабатываются машинным маслом или глицерином. Это позволяет повысить проходимость ультразвука и обеспечить более высокую точность исследования.

- Настройка ультразвукового оборудования согласно предполагаемой схеме контроля качества. Если толщина составляет меньше 20 мм, то настройки устанавливаются стандартными. При более толстостенном материалы необходимо настроить АРД-диаграммы. Чтобы оценить размеры и точное расположение дефекта, используются DGS/AVG-диаграммы.

- Перемещение прибора вдоль сварного стыка зигзагообразными движениями. При этом оператор должен проворачивать излучатель вокруг своей оси на 10-15º.

- Прибор перемещается до тех пор, пока не будет получен четкий и постоянный сигнал. После этого его разворачивают, чтобы найти наибольшую амплитуду сигнала.

При диагностике важно, чтобы поверхность была без видимых повреждений, а несплошности шва, которые заметны взглядом, полностью отсутствовали.

Оборудование, которое применяется в рамках ультразвукового контроля

При проведении ультразвукового контроля сварных соединений используются следующие виды оборудования:

- дефектоскоп;

- пьезоэлектрические преобразователи;

- автоматизированные системы ультразвукового контроля;

- ультразвуковые сканирующие системы.

Используемое для диагностики оборудование должно иметь все необходимые сертификаты качества. Также важно наличие высокой точности устройств и приборов.

Преимущества метода

Дефектоскопия с помощью ультразвуковой методики крайне удобна. Ее можно проводить как в лаборатории, так и непосредственно на месте. При этом не нужно делать остановку производственных работ или подачу ресурсов. Проводить исследование можно даже в условиях эксплуатации изделий.

Методика отличается мобильностью и оперативностью диагностики. При этом не имеет серьезные временные или денежные затраты. Среди других преимуществ дефектоскопии материалом стоит выделить:

- Высокую чувствительность к недостаткам различного класса, включая наиболее опасные.

- Обеспечение высокой точности исследования.

- Простота и удобство дефектоскопии с УЗК сварных соед-ний.

- Сохранение безопасных условий для людей.

- Исключаются повреждения исследуемых материалов или конструкций.

- Позволяет работать с любыми материалами, включая те, что не относятся металлами, а также с изделиями, имеющими значительную толщину.

- Получение развернутых результатов, позволяющих составлять подробные карты дефектов для их дальнейшего устранения.

Среди недостатков стоит выделить необходимость в высоком качестве оборудовании и экспертном уровне самого специалисты. Проводить диагностику могут исключительно компании и лаборатории, прошедшие соответствующую аттестацию и аккредитацию.