Твердость материала – это его свойство, благодаря которому он может оказывать сопротивление внедрению тела с большими такими показателями. Определяют этот показатель в виде отношения величины нагрузки к площади поверхности, проекции, объему образованного следа.

Это механическая характеристика исследуемого объекта, которая может быть:

- Поверхностной.

- Проекционной.

- Объемной.

Оценка такого показателя происходит в единицах твердости, которые напрямую влияют на выводы о качестве материала.

Что такое твердость металла

Металл – один из множества материалов, который подвергается исследованию на предмет определения твёрдости. Так как твердость – самая важная характеристика, то контроль твердости материалов – важный и обязательный процесс, влияющий на подбор определенных методов обработки металлов и способов изготовления изделий, наделенных определенными характеристиками.

Такой важный показатель определяет способность материала оказывать противостояние внешним факторам более твердого состава, пластическим и упругим деформациям, разрушению поверхности. То есть, за счет показателей металл может сохранить форму и свою сохранность после контакта с другими телами.

В чем измеряется и как обозначается

В международной системе единиц такая величина не учтена, так как отсутствует единая шкала измерения. Специфические меры возможно определить, применяя разные методики контроля. Основная единица измерения в данном случае будет обозначаться как кгс/мм2, то есть воздействие одного килограмма-силы на миллиметр в квадрате. Но существуют методики, где этот показатель обозначается буквенными символами, при чем в первую очередь проставляется английская Н, а потом уже буква, обозначающая конкретный метод. Например, по методике контроля Роквелла:

- HRA – применяется шкала А.

- HRB – применяется шкала В.

Для чего измеряется твердость

Твердость металла – характеристика, оказывающая прямое влияние на его свойства, условия использования и другие характеристики, среди которых:

- Износостойкость В данном случае будет определена продолжительность времени, за которое металл будет использоваться без явных признаков износа, не меняя свои первоначальные характеристики. Чем больше этот показатель, тем дольше прослужит деталь или вес механизм.

- Определение метода обработки материала. Штамповка, фрезеровка, резка, шлифовка применяется только к мягким сплавам, к твердым применяются другие.

- Способность оказывать сопротивление локальным нагрузкам направленного типа с высокими показателями. Особенно важен этот показатель для бесперебойной работы элементов, которые подвергаются трению или воздействию центробежной силы.

- Возможность использовать металл для резки или деформации других материалов.

Иными словами говоря, определение твердости позволяет проверить долговечность, прочность, надежность исследуемого материала, применяемого в самостоятельном виде или же в составе целой конструкции.

За счет определения этого показателя можно делать выводы о качестве сырья или готовой продукции.

От чего зависит характеристика

Контроль твердости материалов подразумевает определение особенностей их структурного строения, то есть, каким образом атомы, образующие решетку из кристаллов, связаны друг с другом.

Твердость металла зависит от элементного состава, а у сплава от метода его производства по определенной четкой технологии. Чем более однородным будет сплав, тем больше будет этот показатель, тем качественней будет конечное изделие. Не такие стойкие к деформационным процессам сплавы говорят о том, что концентрация элементов в его определённых частях разная.

Методика финишной обработки тоже сказывается на этом показателе. Например, закалка повышает эти показатели, точно так же, как и цементация с внедрением углерода.

Методы контроля твердости

Существует три основных методики контроля твердости металлов:

- Вдавливание в исследуемый объект более твердого тела, после чего замеряется полученный отпечаток.

- Царапание. На более мягком образце будут оставаться царапины от наконечника с заданной твердостью.

- Упругий отскок, самый редко применяемый метод, в процессе которого на поверхность летит в свободном падении боек, отскакивая при ударе на определенное расстояние.

Контроль твердости материалов осуществляется такими основными методами:

- Измерение по Бриннелю, суть которого заключается в воздействии на образцы статических нагрузок. В процессе измерения используют специальный щит, создающий силу в 30 кН, и твердосплавные сферы диаметром 1/16 дюйма. Образец крепится на стенде, сверху выставляется шарик, на который опускается головка пресса с незначительной скоростью. Образец попадает под воздействие нагрузки и остается в таком положении не более 15 минут. Нагрузка снимается, а на поверхности остается оттиск, форма и диаметр которого нужно исследовать. После подсчетов по формуле определяется твердость материала.

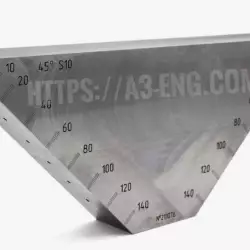

- Опредление по Роквеллу с применением твердомера и наконечника в форме конуса с округленной головкой под углом 1200. Нагрузка при этом методе составляет 60 кгс, 100 кгс или 120 кгс. В процессе проведения измерений используется таблица с 11 шкалами и формула для подсчетов искомой единицы. Современные твердомеры оснащены цифровой шкалой, отображающей полученные результаты.

- Методика Виккерса, предусматривающая применение пирамидовидных деталей, выполненных из алмаза с расходящимися гранями под углом 1360. Это самый быстрый метод, который длится не более 15 секунд и подходит для разных материалов.

- Способ Шора с применением дюрометра. В данном случае на металл с определенной высоты под углом 90 градусов падает твердосплавный стержень, на конце которого сфера или шарик. Твердость материала при такой методике контроля определяется расстоянием, на которое отскочит стержень.

Помимо основных методов измерения твердости, существуют еще и косвенные, в процессе проведения которых используют динамические и ультразвуковые приборы.

Общие правила проведения испытаний

В процессе проведения испытаний соблюдают правила:

- Материал подготавливается, чтобы избежать погрешности. Поверхность должна быть ровной, плоской, чистой, отшлифованной, без лакокрасочного покрытия сверху, царапин и сколов.

- Образцы надежно закрепляют, чтобы положение оставалось стабильным во время всего процесса.

- Используемые приборы должны работать исправно.

- Прилагаемые усилия не должны разрушать исследуемый объект, то есть соответствовать характеристикам материала.

- Полученные результаты выражаются в определенных единицах с соблюдением определенной размерности.

- Толщина исследуемого материала должна превышать глубину внедрения не меньше, чем в 10 раз.

- Государственные стандарты должны необходимо полностью соблюсти.