Содержание

- Радиографический контроль изделия, имеющего несколько участков контроля

- Особенности установки радиографической кассеты

- Установка маркировочных знаков и мерительных поясов

- Установка ограничительных меток при поснимочном просвечивании

- Способы и схемы зарядки радиографических кассет

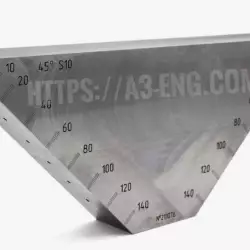

Радиографическая кассета представляет собой светонепроницаемый чехол, в котором между усиливающими экранами (или без экранов) размещают радиографическую пленку требуемого формата (см. рис.1).

Рис. 1 Схема радиографической кассеты

Радиографический контроль изделия, имеющего несколько участков контроля

При контроле изделия, имеющего несколько участков контроля:

- перекрытие пленкой смежных участков сварного шва должно быть не менее 20мм. (в некоторых международных стандартах оно задается конкретно);

- канавочные эталоны чувствительности должны быть установлены в околошовной зоне, таким образом, чтобы они корректно отображались на снимке;

- проволочные эталоны обычно устанавливают так, чтобы проволочки были перпендикулярны оси шва, с целью исключения принятия их расшифровщиком в качестве ложных дефектов.

Особенности установки радиографической кассеты

Для достижения наилучшей выявляемости дефектов кассету с пленкой необходимо устанавливать, как можно ближе, при возможности – вплотную к поверхности контролируемого изделия, причем со стороны наиболее вероятной концентрации дефектов (например, со стороны корня шва сварного соединения с односторонней разделкой кромок). Это и обеспечивает минимальную величину геометрической нерезкости при данном фокусном расстоянии и максимальное взаимодействия изображений на снимке с рассеянным излучением. Соответственно, при установке кассеты на расстояние Н приходится увеличивать фокусное расстояние. В соответствии с ГОСТ 7512-88 расстояние от поверхности контролируемого объекта до рентгеновской пленки не должно превышать 150мм.

Установка маркировочных знаков и мерительных поясов

Маркировочные знаки и мерительные пояса устанавливают таким образом, чтобы их изображения не накладывались на изображение сварного шва и околошовных зон контролируемого участка сварного соединения.

Для стыковых сварных соединений, в соответствии с ГОСТ 7512-88:

- при толщине свариваемых кромок dкр≤5 мм – ширина околошовной зоны – не менее 5 мм;

- при dкр=5-20 мм – не менее dкр;

- при dкр>20 мм – не менее 20 мм;

- для угловых соединений не менее 5 мм;

- для швов, выполненных ЭШС – не менее 50 мм.

Установка ограничительных меток при поснимочном просвечивании

При установке ограничительных меток длины и ширины контролируемого участка, следует учитывать тот факт, что при поснимочном (не панорамном) просвечивании, из-за наклонного прохождения рентгеновских лучей, приграничные верхние области контролируемого участка изделия могут быть спроецированы на снимок за пределы изображений ограничительных меток и выпадут из зоны контроля. В таких случаях допускается установка ограничительных меток и мерительных поясов со стороны изделия, обращенной к источнику рентгеновского излучения.

Особенности выбора мерительных поясов

При выборе мерительных поясов следует обращать внимание на тот факт, что в ряде международных стандартов регламентируется расстояние между штрихами на поясе.

Способы и схемы зарядки радиографических кассет

При зарядке кассет рентгеновскую пленку помещают в кассету с использованием следующих схем зарядки:

- между двумя металлическими экранами;

- между двумя флюоресцентными экранами;

- между металлическим и флюоресцентным экранами;

- между парами экранов, каждая из которых состоит из одного металлического и одного флюоресцентного экрана.

Рис. 2 Пример зарядки кассеты с металлическими усиливающими экранами.